Filosofia operativa fondamentale: abilità umana contro precisione automatizzata

La distinzione fondamentale risiede nella fonte del controllo e del processo decisionale. Una macchina torcitrice manuale per tubi dipende interamente dall'abilità, dalla forza fisica e dal giudizio dell'operatore. L'operatore blocca manualmente il tubo, spesso utilizza una leva o una ruota per avviare la torsione e fa affidamento su indicatori visivi o strumenti di misurazione per misurare l'angolo o l'inclinazione, fermandosi quando sembra corretto. Al contrario, un Macchina per torcire tubi intelligente è governato da un controllore logico programmabile (PLC) o da un sistema CNC. L'operatore inserisce i parametri desiderati (angolo di torsione, inclinazione, velocità, numero di rotazioni) in uno schermo di interfaccia uomo-macchina (HMI). I servomotori e i sensori della macchina eseguono quindi il programma con movimenti precisi e ripetibili, eliminando la variabilità umana dal processo di torsione del nucleo.

Precisione, coerenza e ripetibilità

Questa differenza di controllo porta a un divario drammatico nella qualità dell'output. Le macchine manuali sono soggette a incoerenze intrinseche. Fattori come l'affaticamento dell'operatore, la variazione dell'applicazione della forza e i controlli visivi soggettivi determinano sottili differenze da un pezzo all'altro. Ciò può causare problemi significativi nell'assemblaggio o nelle prestazioni del prodotto finale. Le macchine intelligenti eliminano questa variabilità. Una volta programmati, producono centinaia o migliaia di torsioni identiche con tolleranze spesso entro una frazione di grado. Questo livello di ripetibilità è fondamentale per la produzione moderna in cui i componenti devono essere intercambiabili e gli assemblaggi automatizzati.

Confronto delle metriche chiave della qualità

La tabella seguente illustra le differenze tipiche nei parametri di output critici:

| Metrico | Macchina manuale | Macchina intelligente |

| Precisione angolare | ± 2° a 5° (altamente variabile) | ± 0,1° a 0,5° (coerente) |

| Ripetibilità della torsione | Basso; differisce tra operatori e batch | Estremamente alto; identico in tutti i cicli di produzione |

| Protezione della superficie | Elevato rischio di segni di utensili, graffi dovuti alla movimentazione manuale | Il controllo programmabile della pressione riduce al minimo i danni alla superficie |

| Coerenza del tempo di ciclo | Varia in base alla velocità e alla concentrazione dell'operatore | Risolto e ottimizzato, che porta a un throughput prevedibile |

Efficienza produttiva e produttività

L’impatto sulla velocità di produzione e sull’utilizzo della manodopera è profondo. Una macchina manuale è lenta e ad alta intensità di manodopera, con una velocità limitata dalle capacità fisiche umane. Le torsioni complesse richiedono più passaggi e misurazioni. Una macchina per torcitura di tubi intelligente funziona a una velocità costante e ottimizzata, spesso eseguendo torsioni complesse in un unico ciclo rapido. Consente a un operatore di gestire più macchine o eseguire altre attività a valore aggiunto contemporaneamente. Inoltre, le macchine intelligenti sono spesso dotate di cambio automatico degli utensili e di integrazione con l'automazione a monte/a valle (come bracci robotici per il carico/scarico), creando una cella di produzione continua che aumenta notevolmente l'efficacia complessiva delle apparecchiature (OEE).

Complessità dei compiti e flessibilità

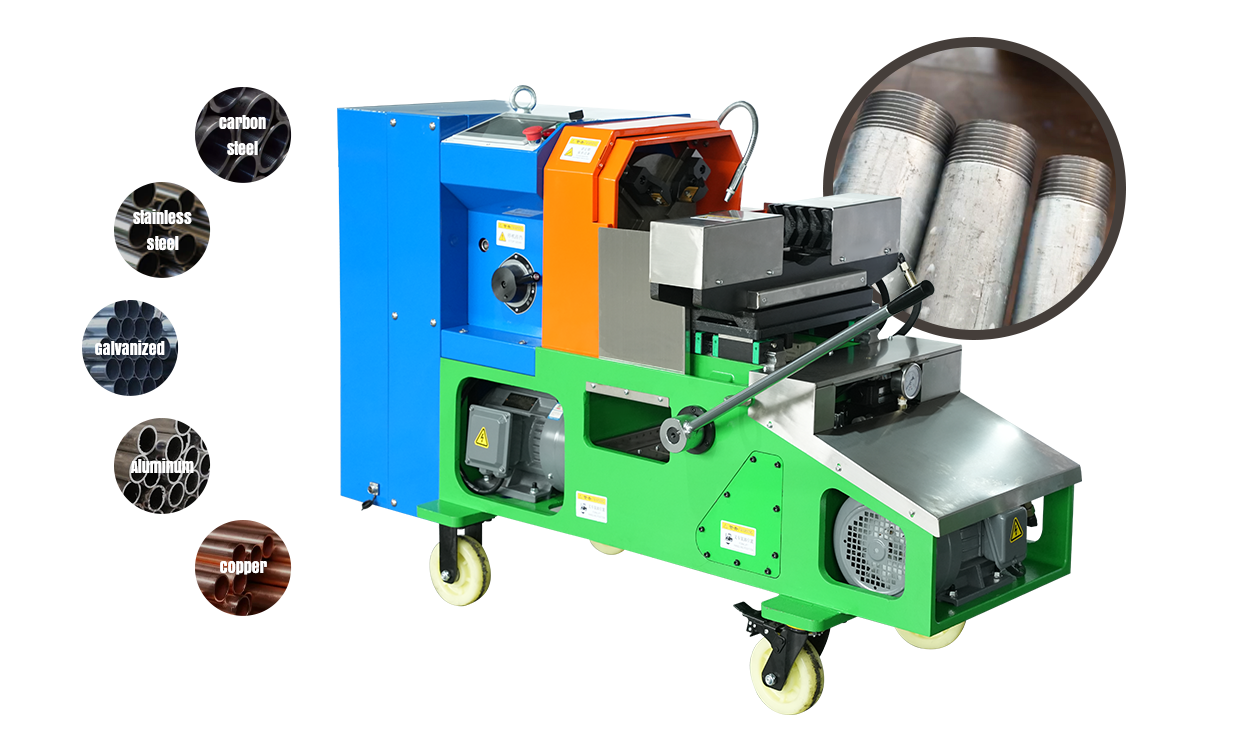

Mentre le macchine manuali si limitano a semplici torsioni standard, le macchine intelligenti sbloccano geometrie complesse e funzionalità avanzate.

- Programmazione complessa: Possono eseguire torsioni a passo variabile, torsioni a forma di S o combinazioni di piega e torsione in un'unica configurazione, cosa praticamente impossibile da ottenere in modo coerente a mano.

- Adattabilità dei materiali: Con curve di coppia e velocità programmabili, la stessa macchina intelligente può torcere delicatamente il rame morbido per le bobine HVAC e quindi passare a un programma a coppia elevata per l'acciaio inossidabile, il tutto caricando una ricetta diversa.

- Dati e Tracciabilità: Le macchine intelligenti possono registrare i dati di produzione (conteggi, codici di errore, monitoraggio della forza) per ciascun pezzo, favorendo la tracciabilità della qualità e l'ottimizzazione del processo.

Tempo di installazione, passaggio al formato e requisiti di abilità

Per una macchina manuale, l'impostazione può comportare regolazioni fisiche di arresti e maschere, il che richiede molto tempo e richiede un'intuizione esperta. Il passaggio a un prodotto diverso è lento. Per una macchina intelligente, la configurazione è digitale. Il passaggio a un nuovo diametro di tubo o a un nuovo design di torsione implica principalmente il richiamo di un programma pre-salvato e l'eventuale modifica dell'attrezzatura, operazione che può essere eseguita in pochi minuti. Fondamentalmente, il cambiamenti dei requisiti di competenze . La macchina manuale richiede un artigiano altamente qualificato. La macchina intelligente richiede un operatore con conoscenze meccaniche di base e la capacità di navigare in un'interfaccia digitale, eseguire programmazioni di base e comprendere i messaggi di errore: una competenza diversa e più tecnica.

Analisi dei costi e del ritorno sull'investimento

La scelta è in definitiva un calcolo finanziario e strategico.

- Macchina manuale: Investimento di capitale iniziale inferiore. Minore complessità della manutenzione continua. Costi variabili a lungo termine più elevati dovuti all’intensità della manodopera, alla produttività più lenta, agli scarti dovuti a errori e alle incoerenze di qualità.

- Macchina intelligente: Costo iniziale significativamente più alto. Richiede investimenti nella formazione e potenzialmente nelle infrastrutture. Offre costi per pezzo inferiori per volumi medio-alti grazie al risparmio di manodopera, risparmio di materiale e produttività notevolmente più elevata. La giustificazione si basa sul volume di produzione, sui requisiti di qualità e sulla necessità strategica di agilità produttiva.

Considerazioni sulla manutenzione e sull'affidabilità

Le macchine manuali, con la loro progettazione meccanica più semplice (cuscinetti, ingranaggi, leve), sono spesso più facili da riparare per il personale di manutenzione interno con strumenti comuni. Le macchine intelligenti aggiungono livelli di complessità: servomotori, encoder, PLC, touch screen e software sofisticato. La manutenzione richiede capacità di diagnostica sia dei sistemi meccanici che elettronici, e l'affidamento a tecnici specializzati o al fornitore per problematiche complesse. Tuttavia, la diagnostica e i sensori integrati possono anche fornire avvisi di manutenzione predittiva, prevenendo tempi di fermo imprevisti.

Scenari applicativi ideali

La decisione non riguarda quale sia universalmente migliore, ma quale sia appropriato al contesto.

- Scegli una Macchina Manuale per: Prototipazione, volume molto basso o lavoro in officina, officine con vincoli di budget o torsione di pezzi unici personalizzati di grandi dimensioni in cui il tempo di programmazione supera i vantaggi.

- Scegli una macchina torcitubi intelligente per: Produzione in lotti ripetitiva, produzione di volumi medio-alti, applicazioni che richiedono tolleranze strette e consistenza perfetta, geometrie di torsione complesse e ambienti che mirano all'integrazione dell'Industria 4.0 e alla produzione basata sui dati.